Инструменты пользователя

Боковая панель

Содержание

ГЭК «ЭЛСИС»

Группа электротехнических компаний (ГЭК) «ЭЛСИС» уже в течение многих лет успешно разрабатывает и поставляет современные автоматизированные системы управления технологическими процессами.

АСУ ТП «под ключ»

Наша работа начинается с обследования объекта автоматизации и завершается ее внедрением в эксплуатацию. На всех стадиях заказчик имеет дело с одним исполнителем, что позволяет легко контролировать процесс, качество и снизить сроки внедрения.

Исключая ошибки при согласовании, повышая качество работ и сокращая сроки их выполнения, мы экономим средства заказчика.

Каждая вновь разрабатываемая система обеспечивает реализацию конкретных технических требований Заказчика с использованием при этом новейшей элементной базы и с учетом современных достижений мировой науки и техники.

По силам решение любых задач

- сотрудничество с ведущими мировыми корпорациями – производителями оборудования для систем автоматизации и электротехнических систем;

- сотрудничество с российскими поставщиками новейшего оборудования для систем автоматизации и электротехнических систем;

- сотрудничество с российскими и зарубежными инженерными и научными организациями в области систем автоматизации и электротехнических систем;

- собственный опыт внедрения проектов в России и за рубежом.

Предпроектный консалтинг

Оказание помощи заказчику по подготовке и оформлению исходных технологических данных на проектирование:

- выезд специалиста и технический осмотр объекта;

- переговоры с заказчиком;

- постановка задач и требований;

- заполнение опросных листов;

- составление эскизного проекта АСУ ТП.

На основании данных, полученных в результате обследования, мы предлагаем заказчику один или несколько вариантов решения, характеризуемых рядом критериев (цена, сроки, перспективы развития, требования к оборудованию). Опираясь на эти критерии, заказчик может выбрать оптимальное для себя решение.

Наши специалисты готовы предоставить:

- технико-коммерческие предложения по внедрению оборудования;

- подробные технико-экономические обоснования внедрения;

- выработку предложений по техническому составу системы;

- подбор оборудования;

- сметную документацию для подтверждения статей затрат.

Услуги по обследованию объекта, разработке эскизного проекта и составлению сметы предоставляется бесплатно. Перед заключением договора обговаривается схема оплаты, удобная для Заказчика и нашей Компании.

Проектно-конструкторские работы

- разработка схемных решений и компоновка комплектных устройств;

- разработка и доработка систем и комплексов;

- разработка устройств по техническим требованиям и заданиям Заказчика;

- разработка проектной, рабочей и эксплуатационной документации с учетом всех потребностей Заказчика и конкретных условий монтажа;

- техническое сопровождение на этапах производства и внедрения;

- консультации по выбору архитектуры АСУ ТП, датчиков, контроллеров, шкафного оборудования.

Проекты автоматизации технологических процессов выполняются группой опытных инженеров-проектировщиков за мощными персональными компьютерами, стандартным и специальным программным обеспечением, предназначенным для создания проектной документации. Для этой цели наше предприятие использует САПР EPLAN.

Разрабатываем для PLC и человеко-машинные интерфейсы (HMI)

- программирование и программная отладка на объектах систем нижнего уровня (программируемых контроллеров, технологических датчиков и др.);

- программирование и программная отладка систем верхнего уровня;

- разработку ПО под заказ.

Складской сервис и поставка оборудования

Прямые поставки электрооборудования, контрольно-измерительной аппаратуры и средств автоматизации от ведущих мировых производителей, а также отлаженные логистические схемы обеспечивают короткие сроки поставки, конкурентные цены и гарантию изготовителя.

- поставка различных компонентов для систем автоматизации (датчики, исполнительные механизмы, приборные шкафы, программируемые контроллеры, реле, установочные изделия и т.п.);

- поставка комплектующих для систем электроавтоматики (пускорегулирующая аппаратура, шкафы управления, электродвигатели и т.п.);

- поставка запасных частей к импортному оборудованию;

- поставка дополнительного оборудования и оргтехники на предприятие Заказчика;

- складские ресурсы с постоянно пополняемой номенклатурой оборудования, соответственно, большинство заказов исполняется в кратчайшие сроки;

- комплектация по своим проектам и проектам сторонних организаций.

Склад оснащен погрузочно-разгрузочными механизмами и отмоточными станками. Мы гарантируем точность отгрузки продукции.

Наши партнеры

Наша компания сотрудничает со многими ведущими производителями оборудования для систем автоматизации и электротехнических систем в России и за рубежом. Надёжность и проверенная репутация производителя — главные критерии при выборе предлагаемого и используемого нами оборудования.

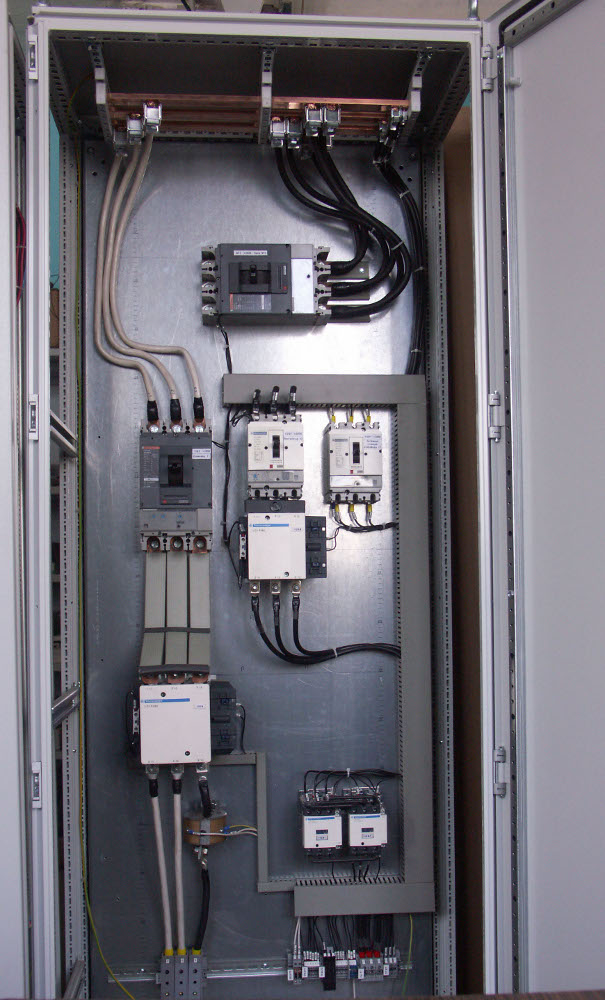

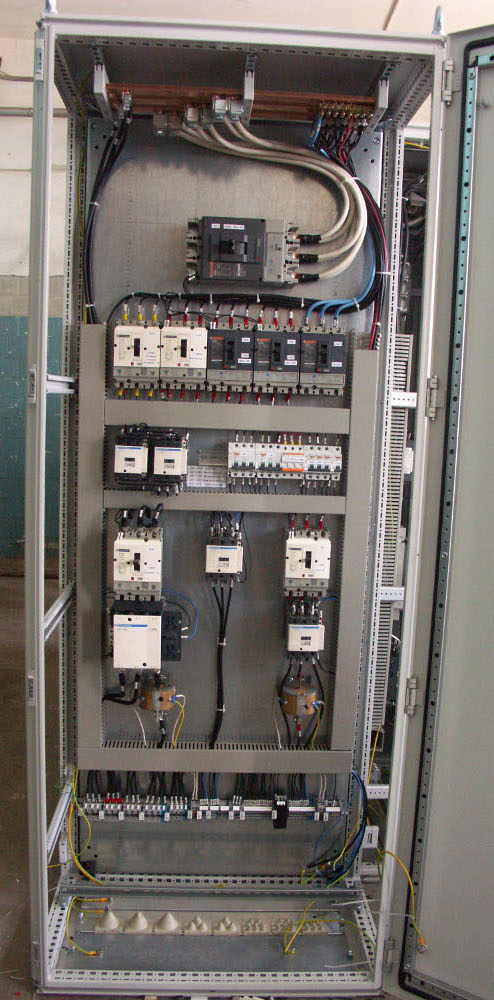

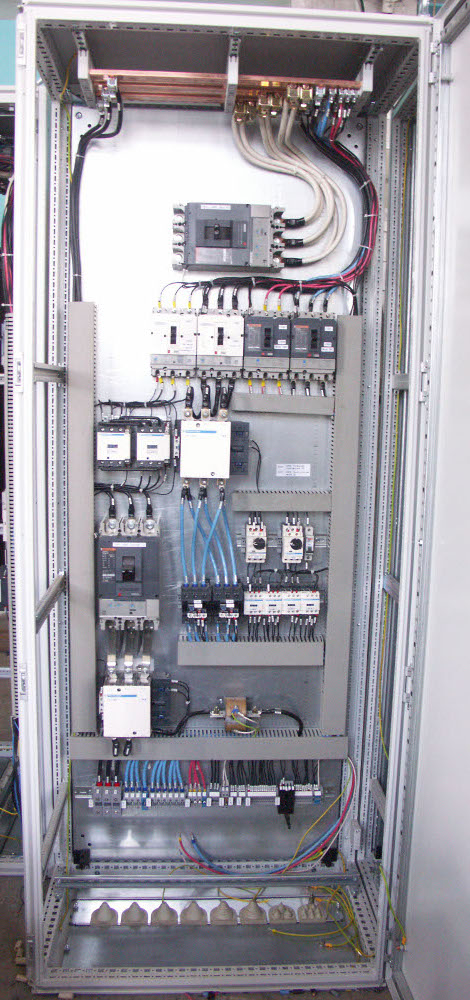

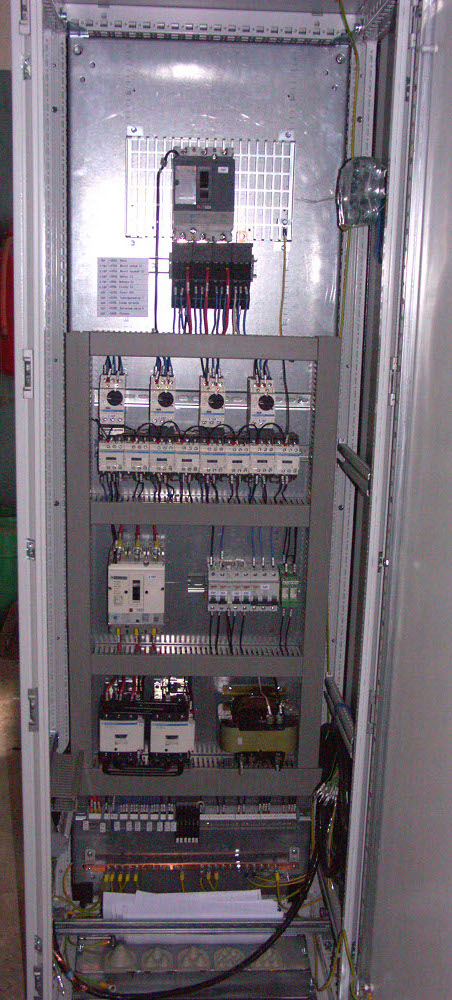

Изготовление низковольтных комплектных устройств (НКУ)

- низковольтные комплектные устройства по собственным разработкам;

- комплектные устройства, производимые под заказ по требованиям Заказчика.

Сборка шкафов управления производится на собственной производственной базе. Современный цех сборки шкафов управления, новейшие технологии, инструменты и материалы позволяют электромонтажному персоналу удовлетворять требования самых взыскательных Заказчиков.

Гарантийное и сервисное обслуживание АСУ ТП

Сервисное обслуживание - обязательная составляющая предоставляемых услуг наших компаний. Гарантийный срок на систему начинает отсчитываться с момента передачи АСУ ТП в промышленную эксплуатацию. Во время гарантийного срока за свой счет устраняются все возникающие неисправности, при условии эксплуатации системы в соответствии с требованиями эксплуатационной документации. В течение всего гарантийного срока Заказчику оказывается техническая поддержка по телефонам и электронной почте, а при возникновении неисправностей, требующих присутствия специалистов, - немедленный выезд на место для устранения причин.

Группа компаний «ЭЛСИС» предлагает свои услуги по послегарантийному обслуживанию и ремонту оборудования, сопровождение существующих систем управления, повышение их эффективности и рентабельности.

Сопровождение АСУ ТП включает в себя следующие этапы:

- выполнение работ в соответствии с гарантийными обязательствами;

- послегарантийное обслуживание.

На этапе «Выполнение работ в соответствии с гарантийными обязательствами» осуществляются:

- работы по устранению недостатков, выявленных при эксплуатации АСУ ТП в течение установленных гарантийных сроков;

- внесение необходимых изменений в документацию на АСУ ТП.

На этапе «Послегарантийное обслуживание» осуществляется:

- анализ функционирования системы;

- выявление отклонений фактических эксплуатационных характеристик АСУ ТП от проектных значений;

- установление причин этих отклонений;

- устранение выявленных недостатков и обеспечение стабильности эксплуатационных характеристик АСУ ТП;

- внесение необходимых изменений в документацию на АСУ ТП.

При заключении договоров на сервисное обслуживание (послегарантийное обслуживание) существующих систем управления производится комплекс регламентных работ, после выполнения которых устанавливается очередной гарантийный период.

Обучение и консалтинг. Техническая поддержка

Основанием для надежного функционирования системы управления является опережающая подготовка персонала, обслуживающего и эксплуатирующего АСУ ТП. Этап «Подготовка персонала» выполняется на стадии «Ввод в действие АСУ ТП» и включает в себя:

- обучение персонала;

- проверка его способности обеспечить функционирование АСУ ТП.

Перед началом обучения производится проверка уровня подготовки оперативного персонала, подготовка пользователя и обучающих материалов. Подробная эксплуатационная документация позволяет в короткие сроки подготовить обслуживающий персонал к эксплуатации технологических функций АСУ ТП. Кроме того, АСУ ТП оснащается средствами непрерывной самодиагностики и предоставляет обслуживающему персоналу информацию о выходе из строя элементов с локализацией до конкретного механизма.

Дополнительная подготовка производится на испытательных стендах в подготовительном центре «ЭЛСИС». Центр предназначен для подготовки и переподготовки специалистов наших компаний и эксплуатационного персонала заказчиков. Наши специалисты прошли обучение и сертифицированы многими поставщиками современных систем.

Испытательный стенд – это высокоорганизованный имитационный комплекс профессиональной подготовки персонала, представляющий собой специализированную сборку технических и программных средств. Этот комплекс позволяет в режиме реального времени проводить математическое моделирование физических процессов, отработку технических решений АСУ ТП , комплексное тестирование технических средств АСУ ТП. Стенды предназначены для формирования и совершенствования у эксплуатационного персонала навыков и умений, необходимых для управления системой в штатных, нештатных и аварийных ситуациях.

На стенде производится и полноценная отработка всего аппаратно-программного комплекса новой АСУ ТП еще до начала монтажа оборудования на объекте. Техническое оснащение испытательного стенда позволяет имитировать любые технологические процессы с выдачей дискретных и аналоговых сигналов

В подготовительном центре регулярно проводятся семинары и демонстрационные презентации с участием представителей ведущих фирм - производителей оборудования для АСУ ТП.

Электротехническая лаборатория

Группа наших компаний дает гарантию и несет ответственность за качество и безопасность электромонтажных и пусконаладочных работ, поэтому наличие электролаборатории является обязательным условием.

Деятельность электролаборатории (стационарная, с переносным комплектом приборов) зарегистрирована в отделе по надзору в электроэнергетике Управления по технологическому и экологическому надзору Ростехнадзора по Кемеровской области.

Весь персонал лаборатории имеет высокий уровень образования, опыт работы по испытаниям и измерениям и прошел необходимый курс обучения.

Свидетельство о регистрации лаборатории действует до 2012г.

Собственный парк всех необходимых для проведения измерений и испытаний приборов позволяет производить работы в любое удобное для Заказчика время.

Используемые средства измерения поверены и освидетельствованы в Государственных Метрологических Службах.

Мы гарантируем:

- Оперативный выезд на объект и выявление необходимого объема испытаний.

- Высокое качество работ и разумные цены.

- Соблюдение всех необходимых соответствий, требований и норм.

- Составление технического отчета в кратчайшие сроки и его восстановление в случае утраты. Технический отчет позволит Заказчику оценить реальное состояние электроустановки, а прилагающаяся ведомость дефектов поможет устранить выявленные дефекты.

Электроизмерения и испытания электроустановок проводятся в следующих случаях:

- приемо – сдаточные измерения – выполняются после завершения всех электро – монтажных работ;

- периодические измерения – определяются характеристиками установки, условиями эксплуатации и техническими условиями и нормативными требованиями;

- профилактические измерения – проводятся с целью обнаружения несоответствия нормам и правилам устройства электроустановок (ПУЭ, ПЭЭП) электрооборудования.

Перечень разрешенных видов испытаний и измерений электролаборатории:

- Измерение сопротивления заземляющих устройств.

- Проверка наличия цепи между заземлителями и заземляемыми элементами, измерение сопротивления.

- Испытание электрооборудования, электрических сетей в электроустановках напряжением до 220 кВ (в том числе до 1000В).

- Проверка устройств релейной защиты, автоматики и телемеханики в сетях с заземленной и изолированной нейтралью в электроустановках напряжением до 220 кВ (в том числе до 1000 В).

- Испытание пускорегулирующей, защитной аппаратуры электрооборудования напряжением до 220 кВ (в том числе до 1000 В).

- Испытание устройств и схем молниезащиты.

- Замер полного сопротивления цепи «фаза – нуль» в электроустановках до 1000 В.

- Измерение удельного сопротивления грунта.

- Измерение сопротивления растекания контура защитного сопротивления.

- Измерение сопротивления переходных контактов коммутирующих устройств.

- Измерение сопротивления постоянному току обмоток электрических машин и трансформаторов.

- Комплексное обследование силовых трансформаторов 35 – 220 кВ, в том числе:

- физико – химические анализы трансформаторного масла;

- тепловизионное обследование;

- контроль характеристик изоляции под рабочим напряжением;

- вибрационное обследование;

- ультрафиолетовое обследование опорно – стержневой изоляции;

- ультразвуковая локация.

- Неразрушающая диагностика силовых кабельных линий напряжением до 35 кВ.

- Анализ параметров качества сети:

- напряжения (линейные, фазные);

- токи по фазам;

- косинус и тангенс «фи» по фазам;

- мощность (активная, реактивная, полная) потребляемая и генерируемая по фазам;

- гармоники тока по фазам до 25 – порядка по фазам;

- гармоники напряжения по фазам до 25 – порядка по фазам;

- перекос фаз;

- неравномерность нагрузки;

- частота сети;

- коэффициент нелинейных искажений THD I% кривой тока;

- коэффициент нелинейных искажений THD U% кривой напряжения.

- Расчет и выбор фильтрокомпенсирующих устройств для компенсации реактивной мощности в электроустановках до 1000 В.

Все работы производятся в соответствии с действующими требованиями и правилами ПУЭ и Энергонадзора.

По результатам испытаний электролаборатории выдается типовой технический отчет установленного образца, состоящий из необходимого количества протоколов, в зависимости от особенностей конкретного объекта ,и, в случае обнаружения нарушений , дефектная ведомость. Периодичность испытаний определяется нормативными документами.

Каждый протокол заверен печатью. В конце протокола дается заключение. К техническому отчету обязательно прилагаются пояснительная записка, заверенные ксерокопии лицензии и свидетельства о регистрации электролаборатории.

Заказать услуги электротехнической лаборатории можно:

- по телефону- (3843) 79-58-49;

- по факсу - (3843) 79-58-50 (авт);

- по электронной почте - pmuenerg@mail.ru, info@el-sys.ru

Работаем по всей стране и за её пределами

- КЕМЕРОВСКАЯ ОБЛАСТЬ – Предприятия угольной и металлургической промышленности;

- Республика Ангола – ГРО «КАТОКА»;

- Республика Саха (Якутия) – АК «АЛРОСА»;

- Республика Саха (Якутия) – УК «КОЛМАР», г. Нерюнгри;

- г. Череповец – ОАО «СЕВЕРСТАЛЬ»;

- г. Чусовой – ОАО «ЧУСОВСКОЙ МЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТ»;

- г. Ижевск – ОАО «ИЖСТАЛЬ»;

- г. Москва – «МЕТПРОМПРОЕКТ»;

- г. Москва – «АЛМАЗЗОЛОТОКОМПЛЕКТ»;

- г. Москва – «ИНСТИТУТ ОБОГАЩЕНИЯ ТВЕРДОГО ТОПЛИВА и МИНЕРАЛЬНОГО СЫРЬЯ»;

- г. Санкт Петербург –ЗАО «БМХ РУС».

Фундамент успеха нашей компании

- высокая надежность наших проектов;

- высокое качество поставляемого оборудования;

- оптимальное удовлетворение потребностей Заказчика;

- полная комплексность услуг “под ключ”;

- высокий уровень квалификации наших специалистов.

Внедрение систем автоматизированного проектирования и управления на уровне предприятия позволяет весьма точно определять сроки изготовления систем уже на стадии коммерческих (тендерных) предложений. В нашей многолетней практике отсутствуют случаи невыполнения договоров в срок. Это достигается тщательным планированием всех этапов работ и непрерывным контролем за качеством работ и сроками их выполнения. Все это позволило наработать очень ценный в сегодняшних условиях капитал для нашей компании – доверие заказчиков, партнеров и собственное доброе имя.

Нашей ближайшей задачей является этот капитал приумножить.

С пожеланием успехов и надеждой на взаимовыгодное сотрудничество, Александр ЛУЦЕНКО